Nghiên cứu hệ thống giới hạn công suất máy chính tàu thủy

Chỉ số thiết kế hiệu quả năng lượng đối với tàu hiện có (EEXI) đã có hiệu lực từ năm 2023. Việc xác minh sự tuân thủ EEXI diễn ra trong đợt khảo sát thường niên, trung gian hoặc gia hạn IAPP đầu tiên. Muốn thỏa mãn điều kiện này chủ tàu cần tiến hành điều chỉnh lượng khí thải của tàu đến mức yêu cầu thông qua nhiều biện pháp đồng bộ. Giải pháp mà các tàu hiện nay áp dụng cho những tàu đang khai thác là lắp hệ thống giới hạn công suất máy chính (EPL). Khi sử dụng các bộ EPL từ nước ngoài hoặc của chính hãng sản xuất khi thực hiện mất rất nhiều thời gian để cài đặt bộ điều tốc, khó tháo chốt hạn chế và đặc biệt là chi phí lắp đặt rất cao, gây khó khăn về mặt kinh tế cho các chủ tàu. Bài báo này phân tích các hệ thống giới hạn công suất của các hãng đang có, từ đó đề xuất việc chế tạo tại Việt Nam hệ thống tương đương có chi phí rẻ hơn, dễ lắp đặt và đảm bảo đầy đủ yêu cầu đăng kiểm đưa ra.

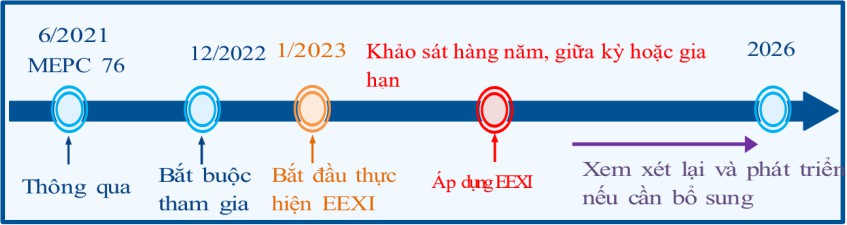

Chỉ số EEXI là một biện pháp kỹ thuật đặt ra các yêu cầu tối thiểu mới cho hiệu quả năng lượng của các tàu hiện hữu. Giống như chỉ số thiết kế hiệu quả năng lượng (EEDI) áp dụng cho các tòa nhà mới, EEXI được đánh giá dựa trên các thông số thiết kế của tàu như thiết bị và dữ liệu kỹ thuật. EEXI được IMO đưa ra để giảm lượng khí thải nhà kính của tàu và là một biện pháp liên quan đến thiết kế kỹ thuật của tàu. Một điều khoản đánh giá yêu cầu IMO phải xem xét hiệu quả của việc thực hiện các yêu cầu CII (Carbon Intensity Indicator) và EEXI, chậm nhất là vào ngày 01 tháng 01 năm 2026 và nếu cần thiết, phải phát triển và thông qua các sửa đổi tiếp theo (Hình 1). Yêu cầu EEXI áp dụng cho cả tàu được đóng theo yêu cầu EEDI và tàu được đóng không theo yêu cầu EEDI. Tuy nhiên, hầu hết các tàu được đóng trước năm 2013 (Tàu trước EEDI) đều không đáp ứng được yêu cầu EEXI [1]. Ngoài ra, người ta phân tích rằng hơn 80% tàu có tổng trọng tải 400 tấn trở lên không đáp ứng được yêu cầu EEXI [2]. Theo thống kê tại Việt Nam tính đến thời điểm hiện tại vẫn còn nhiều tàu chưa thể đáp ứng được các yêu cầu đó.

Hình 1: Tiến độ thực hiện quy định về EEXI

Hình 1: Tiến độ thực hiện quy định về EEXI

Để thực hiện được bài toán cấp thiết thì chủ tàu thường phải theo nhà sản xuất để tìm giải pháp phù hợp. Việc điều chỉnh được hãng sản xuất theo hướng hạn chế đổi tốc độ tối đa để công suất máy giảm từ đó lượng khí thải CO2 cũng giảm theo. Việc thực hiện này gặp nhiều khó khăn do yêu cầu công nghệ, thời gian, chi phí rất cao. Điều này ảnh hưởng không nhỏ tới các chủ tàu trong giai đoạn hiện nay.

Việc điều chỉnh có thể tuân theo nhiều phương pháp. Trong phương pháp giới hạn tốc độ máy chính trên bộ điều tốc kết hợp với chốt hãm cơ khí (stopper) thường được các hãng sử dụng do phù hợp với những máy đang khai thác, việc lắp đặt thiết bị khả thi nhưng toàn bộ các giải pháp này hãng yêu cầu chủ tàu phải thuê hãng lắp đặt do đó ảnh hưởng nên thời gian, chi phí vận hành tàu. Mặt khác phương pháp này thiếu chính xác do dựa trên các tham số của máy khi còn đang mới chứ không theo điều kiện thực tế. Bản thân phương pháp này khi lắp đặt xong, thông số về thanh răng nhiên liệu vẫn có thể hiệu chỉnh mặc dù stopper được niêm phong. Trong nghiên cứu [3] nhóm tác giả đã chế tạo ra bộ giới hạn nhiên liệu thông qua việc hiệu chỉnh tín hiệu đầu vào cho bộ điều tốc điện tử kết hợp với chốt hãm cơ khí. Ở đây thì cách vận hành đã đơn giản hơn, có đầy đủ tham số theo dõi theo yêu cầu của các cơ quan chuyên môn, quản lý,... Phương pháp tiếp theo là đo công suất thực trên trục động cơ máy chính từ đó giới hạn theo đúng yêu cầu mà đăng kiểm đưa ra (ShaPoLi). Tại phương pháp này chi phí cho việc lắp đặt là rất cao so với các phương án trước, tuy nhiên về lâu dài sẽ được áp dụng phổ biến bởi độ chính xác của nó. Phần dưới đây của bài báo tập trung vào phân tích, chế tạo, vận hành hệ thống giới hạn công suất theo phương án này. Với những tàu đóng mới thì hệ thống EPL được tích hợp trên bộ điều tốc luôn trong đó có phần tính toán công suất thực, việc hạn chế sẽ được hãng cài đặt theo yêu cầu thực tế về loại tàu, công suất, điều kiện vận hành [4].

2. Bộ giới hạn công suất máy chính theo phương pháp đo công suất thực

2.1. Xây dựng mô hình tổng thể hệ thống

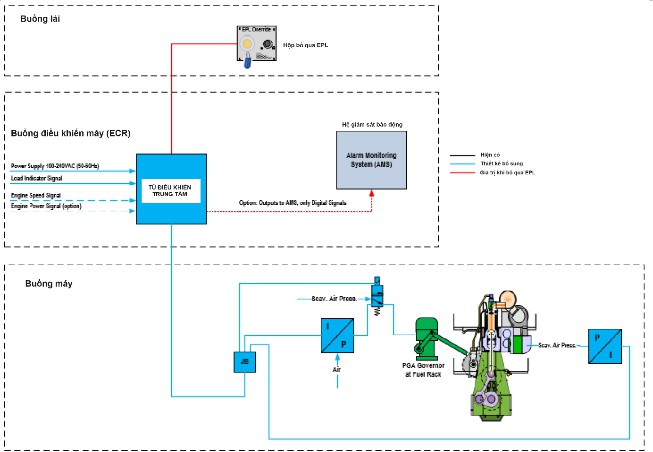

Hình 2: Hệ thống giới hạn công suất máy chính theo phương pháp đo công suất trục

Hình 2: Hệ thống giới hạn công suất máy chính theo phương pháp đo công suất trục

Hệ thống điều khiển giới hạn công suất được thể hiện trên Hình 2 bao gồm:

- Panel đặt trên buồng lái có nhiệm vụ giám sát tín hiệu công suất thực của máy chính và nút ấn bỏ qua giới hạn (override) trong trường hợp khẩn cấp;

- Bộ điều khiển đặt tại buồng điều khiển máy: Bộ này được cấp nguồn 220VAC, có nhiệm vụ nhận các tín hiệu từ máy chính đưa về bao gồm tín hiệu tốc độ, vị trí thanh răng nhiên liệu, tín hiệu tải từ đó tính toán và đưa ra giá trị để người vận hành quan sát và thao tác cho phù hợp;

- Cơ cấu thực hiện được đặt tại buồng máy thực hiện nhiệm vụ gửi tín hiệu tới bộ điều tốc để điều khiển tốc độ sao cho phù hợp đúng như thiết kế.

Khi triển khai trong thực tế hệ thống không cần dùng đầy đủ các tín hiệu như trên để phù hợp với yêu cầu của chủ tàu về giá thành, thời gian lắp đặt,...

2.2. Thuật toán

Thuật toán được thể hiện trên Hình 3. Khi khởi động hệ thống, chương trình sẽ kiểm tra thông tin đầu vào. Nếu là cài đặt lần đầu các tham số sẽ được nạp theo tàu thực. Các lần khác hệ thống sẽ kiểm tra thông tin từ các cảm biến lắp trên máy (tốc độ, tải, vị trí thanh răng). Nếu các dữ liệu này đã hợp lệ hệ thống sẽ tính toán công suất thực của máy và hiển thị trên bộ điều khiển đồng thời xuất tín hiệu tới bộ điều tốc điện tử hoặc cơ khí theo chuẩn tín hiệu từ 4-20 (mA). Nếu công suất của máy chính đã đạt đến giới hạn hệ thống sẽ phát tín hiệu cảnh báo đồng thời giữ tín hiệu bộ điều tốc sao cho công suất được hạn chế đúng giới hạn được cài đặt trước đó.

Công suất thực P của máy (kW) có thể được tính theo công thức:

???? = ???? ∗ ???? (1)

Trong đó: ???? là mô men xoắn trên trục động cơ (Nm); ???? là tốc độ quay (rad/s).

Ngoài ra công suất còn có thể tính theo công thức:

???? = ???? ∗ ???? ∗ ???? (2)

Với: ???? là vị trí thanh răng nhiên liệu (mm); ???? là hệ số.

2.3. Lựa chọn thiết bị và lập trình

Với sự phát triển của các bộ lập trình việc chọn PLC là phù hợp về độ bền, môi trường làm việc, nhỏ gọn. Bộ PLC có thể dùng của các hãng khác nhau trong đó có thể kể đến của Siemens, Omron, Mitsubishi, Delta,… Để giám sát dùng bộ HMI đồng bộ với PLC Bộ điều khiển và giám sát được nhóm tác giả thiết kế bao gồm 2 bộ phận chính là màn hình hiển thị HDMI và bộ PLC để điều khiển. Ngoài ra còn có hộp để bảo vệ thiết bị.

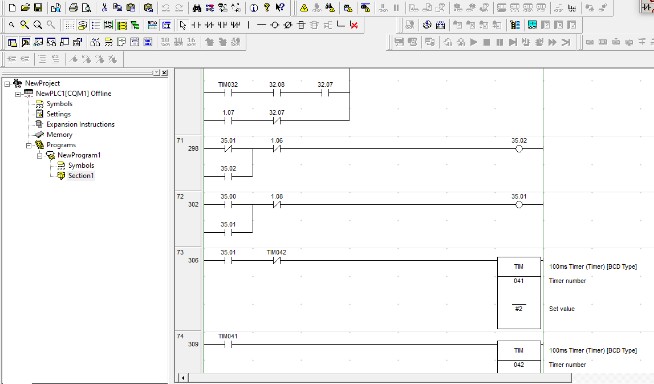

Lập trình: Dựa theo thuật toán Hình 3 có thể lập trình một cách dễ dàng trên các phần mềm của PLC các hãng. Hình 4 thể hiện lập trình trên phần mềm của PLC hãng Omron. Sau khi đã lập trình cho PLC sẽ lập trình giao diện trên HMI.

Hình 3: Thuật toán hệ thống

Hình 3: Thuật toán hệ thống

3. Lắp đặt và thử nghiệm

3.1. Thử nghiệm tại xưởng

Sau khi bộ điều khiển được chế tạo như các bước ở mục 2 bao gồm lắp đặt, kết nối, lập trình hoàn thiện giao diện được thử nghiệm tại xưởng. Ban đầu chạy mô phỏng các tín hiệu sau đó tiến hành tạo các tín hiệu theo như hiện trường. Kết quả đo chính xác được công suất của máy và đưa ra các cảnh báo phù hợp theo yêu cầu của các cơ quan chuyên môn.

Hình 4: Chương trình viết trên phần mềm PLC

Hình 4: Chương trình viết trên phần mềm PLC

3.2. Thử nghiệm tại tàu

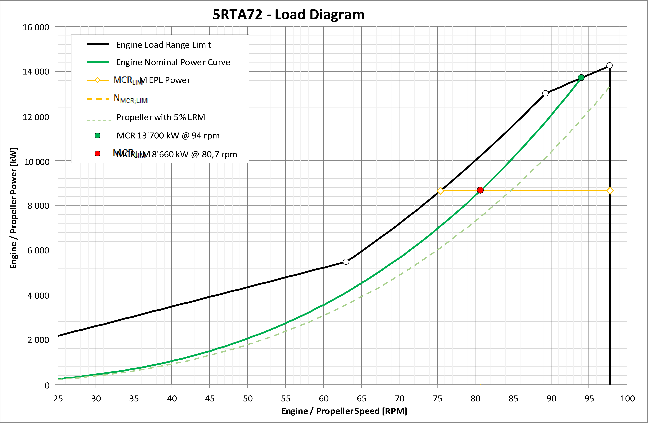

Hệ thống được cài đặt cho máy chính của hãng WÄRTSILÄ [5] như ở bảng 1. Ở các động cơ không sử dụng bộ điều tốc thì cần hạn chế thanh răng nhiên liệu thuần túy “load indicator” tương ứng với “Mô-men xoắn động cơ”.

|

Loại máy |

5RTA72 |

|

Hãng sản xuất |

Maj'Motori Dizalice dd-Croatia |

|

Số máy |

730254 |

|

Công suất định mức (PMCR) kW |

13700kW |

|

Tốc độ định mức (NMCR) |

94 vòng/phút |

|

Công suất sau khi giới hạn (PMCR,LIM) |

8663kW |

|

Phần trăm công suất máy sau khi giới hạn (lớn nhất) |

63,2% |

|

Tốc độ giới hạn (N MCR,LIM) |

80,7 vòng/phút |

Bảng 1: Thông số máy chính tiến hành cài đặt

Hình 5: Đặc tính tải động cơ máy chính

Hình 5: Đặc tính tải động cơ máy chính

Trong hệ thống này bộ chuyển đổi điện khí nén (I/P) mới được lắp đặt. Bộ chuyển đổi này cung cấp áp suất không khí cho bộ điều tốc PGA, tùy thuộc vào tín hiệu điện của PLC. Nếu tín hiệu áp suất khí quét tăng lên trên ngưỡng giới hạn, bộ chuyển đổi điện khí nén (I/P) tín hiệu điều khiển vẫn ở mức giới hạn. Điều này cho phép đặt giới hạn nhiên liệu tối đa một cách nhân tạo cho bộ điều tốc PGA. Do đó, bộ điều tốc sẽ giới hạn công suất đầu ra của động cơ.

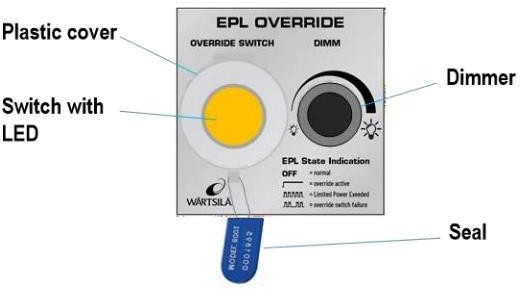

Hình 6: Panel vận hành trên buồng lái (EPL Override)

Trong trường hợp bỏ qua EPL, giới hạn sẽ bị hủy và tín hiệu không khí Scav được chuyển tiếp 1:1 đến bộ điều chỉnh PGA trong phạm vi đầy đủ. Điều này cho phép bộ điều chỉnh tăng công suất của động cơ. Mọi thay đổi về trạng thái EPL (ví dụ: Bộ giới hạn bị bỏ qua, tốc độ hiện tại, công suất thực,…) đều được ghi lại trong PLC bộ điều khiển. EPL không ảnh hưởng đến phạm vi tốc độ trong giới hạn cho phép nên các chỉ số NOx theo máy vẫn có hiệu lực.

Sơ đồ đấu dây: Hệ thống EPL bao gồm ‘Bảng điều khiển bỏ qua EPL’ cho phép sỹ quan bỏ qua EPL trong các điều kiện thời tiết không bình thường, sự cố khẩn cấp,... Bảng này được lắp trên buồng lái. Tủ điều khiển trung tâm được lắp tại ECR).

Khóa và giám sát EPL: Chức năng EPL được triển khai trong phần mềm PLC của tủ điều khiển trung tâm. Tất cả các thao tác đều được lưu trong nhật ký của màn hình giám sát. Có thể theo dõi chức năng EPL ở hai vị trí:

Tại buồng lái: Bảng ‘EPL Override Panel’ được trang bị các tín hiệu chỉ báo sau:

- “Engine Power Limitation active”;

- “Engine Power Limitation cancelled”;

- “Engine Power Limitation exceeded”;

- “Override Switch Failure”.

Hình 7: Lắp đặt hộp đấu dây trung gian

Tại bảng điều khiển trung tâm tại ECR:

- “Low Power”;

- “Limited Power”;

- “Low Power (override active)”;

- “High Power (override active)”.

Hình 8: Lắp đặt cảm biến trên trục động cơ máy chính

4. Khai thác vận hành trong thực tế

Trong quá trình hoạt động khi công suất máy trong giới hạn cho phép thì hệ thống coi như được bỏ qua, nó đóng vai trò là bộ giám sát các thông số máy chính bao gồm tốc độ, công suất, mô men xoắn,… Khi công suất máy bị quá giới hạn (63,2%) hệ thống sẽ giới hạn tốc độ 80,7 vòng/phút thông qua tác động tới bộ điều tốc. Hệ thống này được thiết kế dựa trên tiêu chuẩn đáp ứng lắp đặt trên tàu biển với cách thức vận hành, giám sát trực quan. Trong quá trình hoạt động nếu xảy ra sự cố thì rất dễ dàng khác phục do công nghệ làm chủ, ngoài ra thiết bị còn có thể kết nối internet để có thể kiểm tra lỗi và tư vấn từ xa.

Nội dung bài báo tác giả tập trung vào giới thiệu các bộ giới hạn công suất trong thực tế các hãng đang sử dụng. Xu hướng sẽ sử dụng bộ giới hạn do nhược điểm của các hệ thống cũ. Từ đó xây dựng hệ thống giới hạn công suất có tính mở, chính xác. Khi lắp đặt hệ thống này, với yêu cầu hiện tại các chủ tàu chỉ cần đầu tư ở mức độ tối thiểu. Khi cần tăng độ chính xác chủ tàu chỉ cần lắp đặt thêm 1 số cảm biến là có thể đáp ứng được đủ các tiêu chí dự kiến sẽ được chỉnh sửa vào năm 2026. Với mục tiêu là giới hạn công suất động cơ nhưng bộ điều khiển giới hạn công suất có thể lưu trữ dữ liệu, thao tác xử lý tình huống nhanh khi muốn khôi phục về nguyên hiện trạng ban đầu bằng cách sử dụng nút ấn hết sức cơ động. Ngoài những ưu điểm về kỹ thuật ra thì bộ điều khiển còn mang lại giá trị cao về mặt kinh tế. Hiện tại mỗi tàu khi làm theo hướng dẫn tính toán của maker thì chi phí cho mỗi tàu ít nhất khoảng 300 triệu. Nếu áp dụng hệ thống này chi phí chỉ khoảng 50 triệu cho một tàu. Đây sẽ là một giải pháp tốt cho các chủ tàu để có thể vừa thỏa mãn các điều kiện về EEXI mà chi phí hợp lý, giúp các tàu có thể nhanh chóng đưa vào khai thác và sử dụng.

Lưu Kim Thành - Khoa Công nghệ điện, trường Đại học Công nghiệp TP.HCM

Vương Đức Phúc - Khoa Điện - Điện tử, trường Đại học Hàng hải Việt Nam

TÀI LIỆU THAM KHẢO

[1] Cục Đăng kiểm Việt Nam. Thông báo kỹ thuật tàu biển; Số thông báo: 08TI/22TB ngày 23 tháng 8 năm 2022.

[2] RESOLUTION MEPC.350(78) (2022), 2022 Guidelines on the method of calculation of the attained energy efficiency existing ship index (EEXI).

[3] KS. Trần Mạnh Tuấn, PGS.TS. Vương Đức Phúc (2023), Chế tạo bộ điều khiển giới hạn công suất máy chính trên tàu thủy thỏa mãn quy định về EEXI, Tạp chí Giao thông vận tải, Số 70 (8/2023).

[4] KONGSBERG AutoChief 600 (2024), Digital Governor System (DGS) and on CanMan, Kongsberg Maritime.

[5] WÄRTSILÄ engine power limitation solution, Onboard Management Manual, Document name EEXI-EPL_OMM_PLIB, Wärtsilä Services Switzerland Ltd.

Bài viết liên quan

- Yếu tố con người trong bảo đảm an toàn hàng hải: Nghiên cứu tổng quan (Phần 1) (01/12/2025)

- Đáy biển: Hệ sinh thái an ninh chiến lược trong tương lai (24/10/2025)

- Chuyển đổi số cảng biển và các thách thức với nguồn nhân lực tại cảng biển khu vực Hải Phòng (30/07/2025)

- Tháo gỡ cơ chế chính sách, tạo đà thúc đẩy khôi phục và phát triển ngành công nghiệp đóng tàu Việt Nam từ thực tiễn thành phố Hải Phòng (25/04/2025)

- Xu hướng phát triển ngành đóng tàu thương mại trong tương lai (28/03/2025)

- Xu thế phát triển ngành công nghiệp đóng tàu và phát triển đội tàu trên thế giới trong kỷ nguyên mới (06/12/2024)

- Nghiên cứu Quy định Công ước Luân Đôn 1972 và Nghị định thư 1996, kinh nghiệm cho Việt Nam (Phần 2) (15/11/2024)

- Nghiên cứu Quy định Công ước Luân Đôn 1972 và Nghị định thư 1996, kinh nghiệm cho Việt Nam (Phần 1) (15/11/2024)

- Nghiên cứu phát triển các bản tin ứng dụng đặc biệt của hệ thống nhận dạng tự động trong cảnh báo nguy cơ đâm va tàu thuyền (30/10/2024)

- Đánh giá thực thi Phụ lục VI Công ước quốc tế về ngăn ngừa ô nhiễm từ tàu thuyền tại Việt Nam (Phần 2) (10/10/2024)